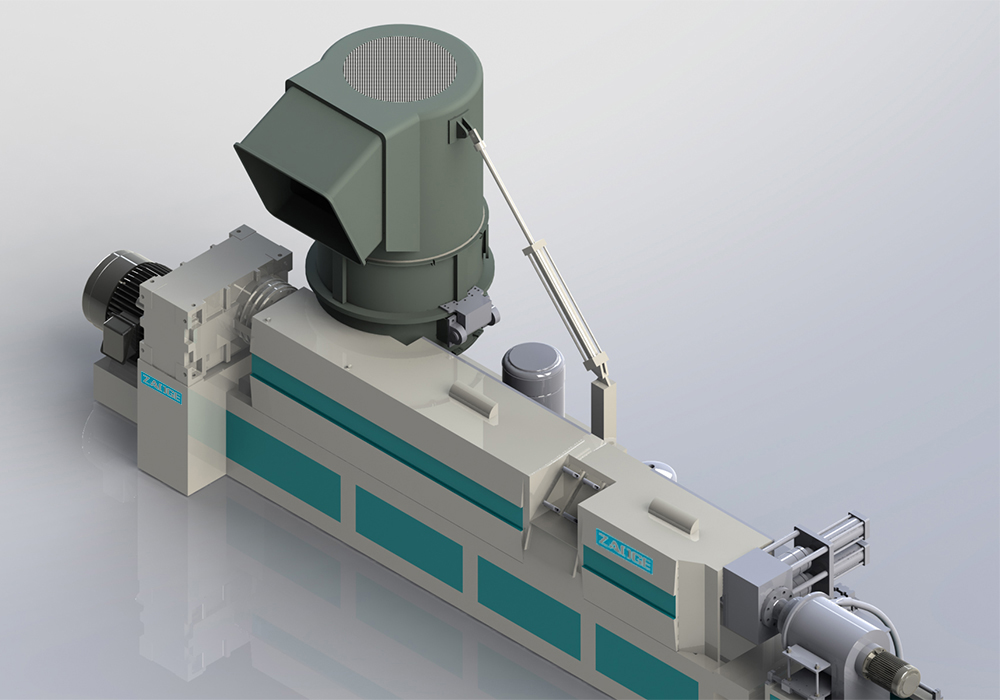

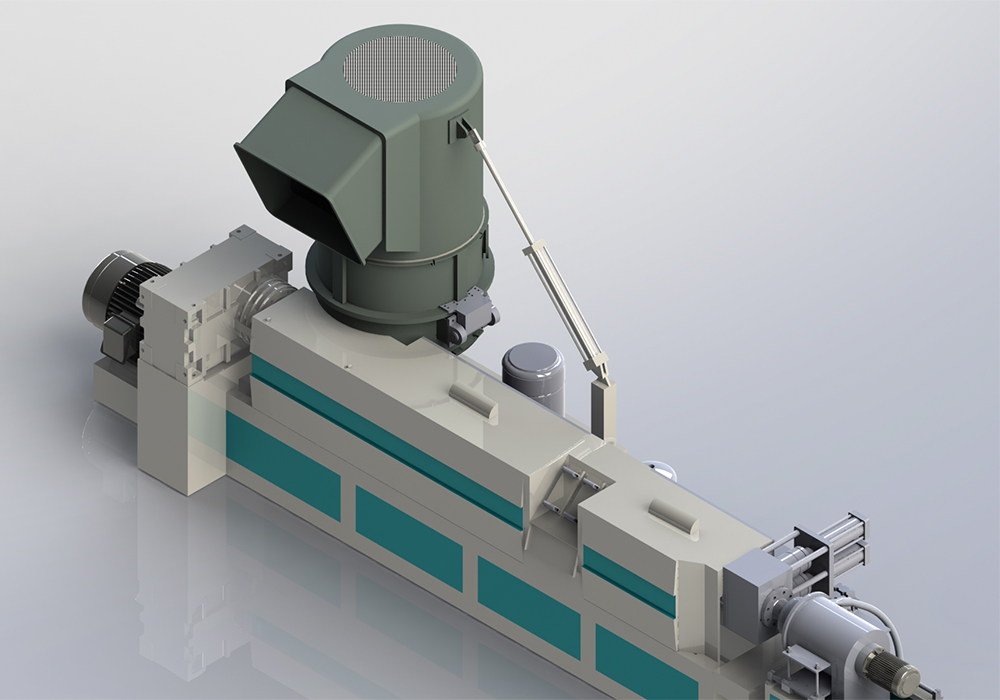

Granuladores de plástico tres en un

Descrición

Este equipo é axeitado para granuladores de plástico de PP, OPP, BOPP, HDPE, LDPE, LLDPE, ABS, HIPS e outros plásticos con protección ambiental. Adopta un motor redutor alemán, aforrando enerxía de ata un 20 %; tres máquinas nunha: trituración, extrusión e granuladores de plástico, corte con matrices sen dispositivo de depósito de auga, menos espazo para a configuración; adopta un cambio de criba hidráulico de dobre columna sen parar, un funcionamento sinxelo e cómodo, o que favorece a mellora da eficiencia operativa e a capacidade de produción.

Descrición

Este equipo é axeitado para a peletización de plásticos con protección ambiental de PP, OPP, BOPP, HDPE, LDPE, LLDPE, ABS, HIPS e outros plásticos. Adopta un motor redutor alemán, aforrando enerxía de ata un 20 %; tres máquinas nunha soa: trituración, extrusión e peletización, corte con matriz sen dispositivo de depósito de auga, menos espazo para a configuración; adopta un cambio de criba hidráulico de dobre columna sen parar, un funcionamento sinxelo e cómodo, o que favorece a mellora da eficiencia operativa e a capacidade de produción.

Máis detalles

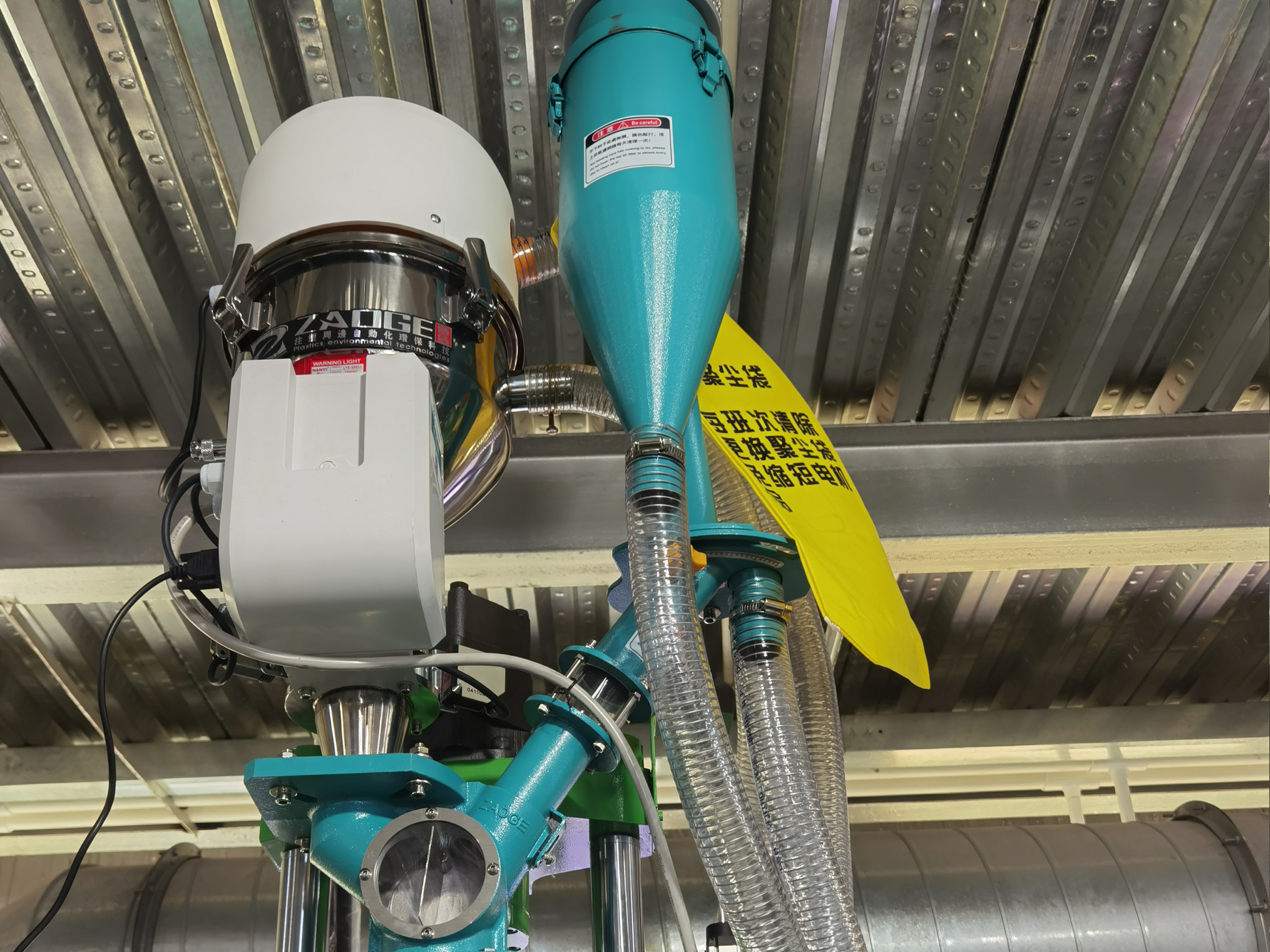

Orificio de ventilación

A auga e os gases residuais das materias primas descárganse a través do orificio de ventilación, o que permite a produción de gránulos de plástico de maior calidade durante a extrusión. Tamén está dispoñible un sistema de succión ao baleiro como característica opcional.

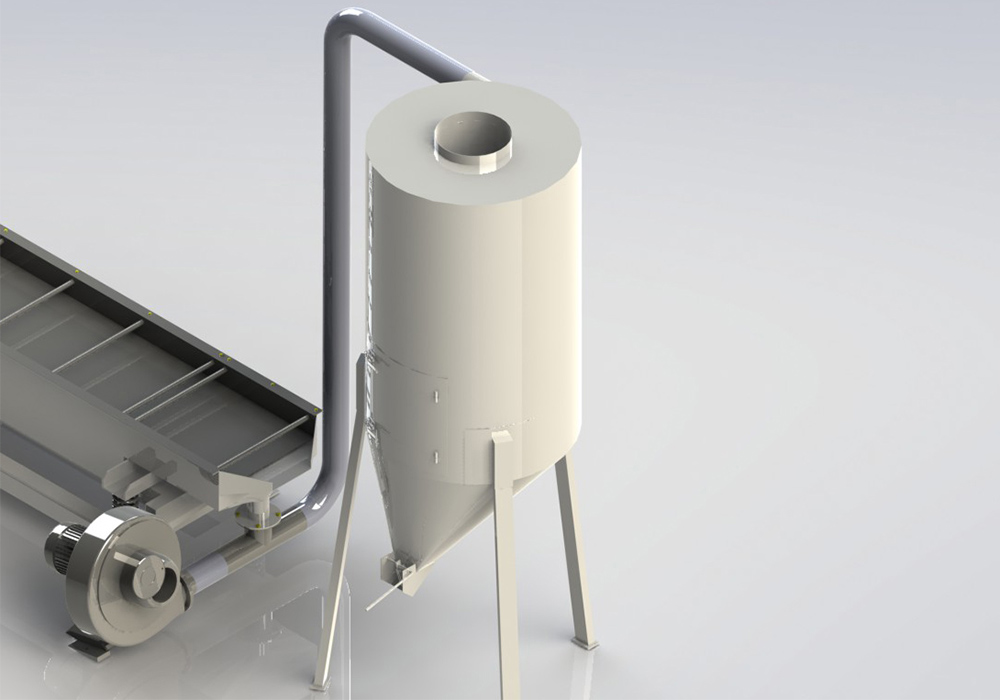

Deshidratador

As partículas de plástico, xunto coa auga de refrixeración do tanque de refrixeración de corte no cabezal da matriz, entran na entrada inferior do deshidratador. A través das láminas e cribas centrífugas especialmente deseñadas dentro do deshidratador, a auga residual nas partículas pode eliminarse completamente.

Deshidratador

As partículas de plástico, xunto coa auga de refrixeración do tanque de refrixeración de corte no cabezal da matriz, entran na entrada inferior do deshidratador. A través das láminas e cribas centrífugas especialmente deseñadas dentro do deshidratador, a auga residual nas partículas pode eliminarse completamente.

balde de trituración

O sistema de Changyi Machinery tritura películas e materiais de bordo das fábricas de película soprada, xerando calor que seca os materiais húmidos. Ten aspersores automáticos de auga para arrefrialo e un sistema de refrixeración por auga para evitar que se formen grumos ao cambiar as láminas.

Sistema de granuladores de plástico con matriz

O plástico fundido extrúese do cabezal da matriz e córtase mediante láminas rotatorias antes de caer nun anel de auga para o seu arrefriamento. O sistema ten un deseño de portaláminas de corrección automática para obter partículas máis uniformes.

Sistema de granuladores de plástico con matriz

O plástico fundido extrúese do cabezal da matriz e córtase mediante láminas rotatorias antes de caer nun anel de auga para o seu arrefriamento. O sistema ten un deseño de portaláminas de corrección automática para obter partículas máis uniformes.

Aplicacións do granulador

fibra plástica

Bolsas de plástico HDPE

tecido non tecido

Cremalleira

Película

Espuma

Especificacións

| Serie ZGL | |||||||

| Modo | ZGL-65 | ZGL-85 | ZGL-100 | ZGL-125 | ZGL-135 | ZGL-155 | ZGL-175 |

| Potencia motora esmagadora | 30 CV | 60 CV | 70 CV | 100 CV | 125 CV | 175 CV | 200 CV |

| Potencia do motor do anfitrión | 75 CV | 75 CV | 125 CV | 175 CV | 200 CV | 250 CV | 350 CV |

| Punto de control de temperatura | 6 compoñentes (4 tubos de material, 1 cambiador de malla e 1 descarga) | 6 compoñentes (4 tubos de material, 1 cambiador de malla e 1 descarga) | 6 compoñentes (4 tubos de material, 1 cambiador de malla e 1 descarga) | 8 compoñentes (6 tubos de material, 1 cambiador de malla e 1 descarga) | 8 compoñentes (6 tubos de material, 1 cambiador de malla e 1 descarga) | 10 compoñentes (8 tubos de material, 1 cambiador de malla e 1 descarga) | 10 compoñentes (8 tubos de material, 1 cambiador de malla e 1 descarga) |

| Capacidade | 80~100 kg/h | 200~300 kg/h | 300~400 kg/h | 450~600 kg/h | 550~700 kg/h | 700~800 kg/h | 800~1000 kg/h |

| sistema de refrixeración de tubos de material | Refrixeración por ventilador | Refrixeración por ventilador | Refrixeración por ventilador | Refrixeración por ventilador | Refrixeración por ventilador | Refrixeración por ventilador | Refrixeración por ventilador |