A xestión in situ refírese ao uso de estándares e métodos científicos para planificar, organizar, coordinar, controlar e probar de forma razoable e eficaz varios factores de produción no lugar de produción, incluíndo persoas (traballadores e xerentes), máquinas (equipos, ferramentas, estacións de traballo), materiais (materias primas), métodos (procesamento, métodos de proba), ambiente (ambiente) e información (información), de xeito que estean nun bo estado de combinación para lograr o propósito deprodución de alta calidade, alta eficiencia, baixo consumo, equilibrada, segura e civilizada.

Débense dominar os seguintes 20 detalles máis básicos:

1. A tensión da toma de corrente está marcada enriba de todas as tomas de corrente para evitar que os equipos de baixa tensión se conecten por erro a alta tensión.

2. Todas as portas están marcadas na parte dianteira e traseira para indicar se se debe "empurrar" ou "tirar" a porta. Isto pode reducir en gran medida a posibilidade de que a porta se dane e tamén é moi cómodo para a entrada e saída normais.

3. A folla de instrucións dos produtos producidos con urxencia distínguese por outra cor, que pode lembrarlles facilmente que prioricen a liña de produción, a inspección, o empaquetado e o envío, etc.

4. Todos os recipientes con alta presión no seu interior deben estar firmemente fixados, como extintores, bombonas de osíxeno, etc. Isto pode reducir a posibilidade de accidentes.

5. Cando unha persoa nova traballe na liña de produción, márcalle no brazo a "operación de recén chegado" para lembrarlle que aínda é un novato e, por outra banda, deixa que o persoal de control de calidade da liña o coide especialmente.

6. Para as portas polas que a xente entra e sae da fábrica pero que precisan pecharse todo o tempo, pódese instalar unha panca que se poida pechar "automaticamente". Por unha banda, pode garantir que a porta estea sempre pechada e, por outra banda, é menos probable que a porta se dane (ninguén forzará a porta a abrirse e pecharse).

7. Diante do almacén de produtos acabados, produtos semiacabados e materias primas, estipúlanse o inventario máximo e mínimo de cada produto e márcase o inventario actual. Pódese coñecer claramente a situación real do inventario. Evitar o exceso de inventario e evitar que o produto que ás veces ten demanda quede sen existencias.

8. Intenta non colocar o botón de interruptor da liña de produción de fronte ao corredor. Se realmente precisa estar de fronte ao corredor, é mellor engadir unha cuberta exterior de protección. Isto pode evitar que os vehículos que pasan polo corredor preman accidentalmente os botóns e provoquen accidentes innecesarios.

9. Non se permite a entrada de persoas alleas ao centro de control da fábrica, agás o persoal de servizo do centro. Evitar accidentes graves causados pola "curiosidade" de persoal irrelevante.

10. Para varios medidores, como amperímetros, voltímetros e manómetros que dependen de punteiros para indicar valores, use un marcador visible para marcar o rango onde debería estar o punteiro durante o funcionamento normal. Isto facilita saber se o equipo funciona correctamente durante o funcionamento normal.

11. Non sexas demasiado crédulo coa temperatura que mostra o equipo. É necesario usar un termómetro infravermello para repetir a confirmación regularmente.

12. A primeira peza non se refire só á primeira peza producida no día. As seguintes son, en sentido estrito, "primeiras pezas": a primeira peza despois da posta en marcha diaria, a primeira peza despois da substitución, a primeira peza despois da reparación de avarías da máquina, a primeira peza despois da reparación ou axuste de moldes e accesorios, a primeira peza despois de tomar medidas contra problemas de calidade, a primeira peza despois de substituír o operador, a primeira peza despois de restablecer as condicións de funcionamento, a primeira peza despois dun fallo de enerxía, a primeira peza antes de rematar o traballo, etc.

13. As ferramentas para fixar os parafusos son todas magnéticas, o que facilita a súa retirada; se os parafusos caen na mesa de traballo, tamén é moi doado usar o magnetismo da ferramenta para absorbelos.

14. Se o formulario de contacto de traballo, o formulario de coordinación, etc. recibido non se pode completar a tempo ou non se pode completar, debe presentarse ao departamento emisor por escrito coas razóns de maneira oportuna.

15. Nas condicións que o deseño da liña de produción permita, intente asignar produtos semellantes a diferentes liñas de produción e diferentes talleres para a produción, de xeito que se reduza a posibilidade de que se mesturen produtos semellantes.

16. Dá imaxes en cor dos produtos aos envases, ás vendas, aos vendedores, etc. para reducir as posibilidades de que confundan os produtos.

17. Todas as ferramentas do laboratorio están colgadas na parede e as súas formas están debuxadas nela. Deste xeito, é moi doado sabelo unha vez que se colle prestada a ferramenta.

18. No informe de análise estatística, cada liña alterna debe estar sombreada como cor de fondo, para que o informe teña un aspecto moito máis claro.

19. Para algúns equipos de proba importantes, a "primeira peza" diaria próbase con "pezas defectuosas" especialmente seleccionadas e, ás veces, pódese saber claramente se a fiabilidade do equipo cumpre os requisitos.

20. Para algúns produtos cun aspecto importante, non é necesario usar ferramentas de proba de ferro. Pódense usar algunhas ferramentas de proba caseiras de plástico ou madeira, para reducir a posibilidade de que o produto se raie.

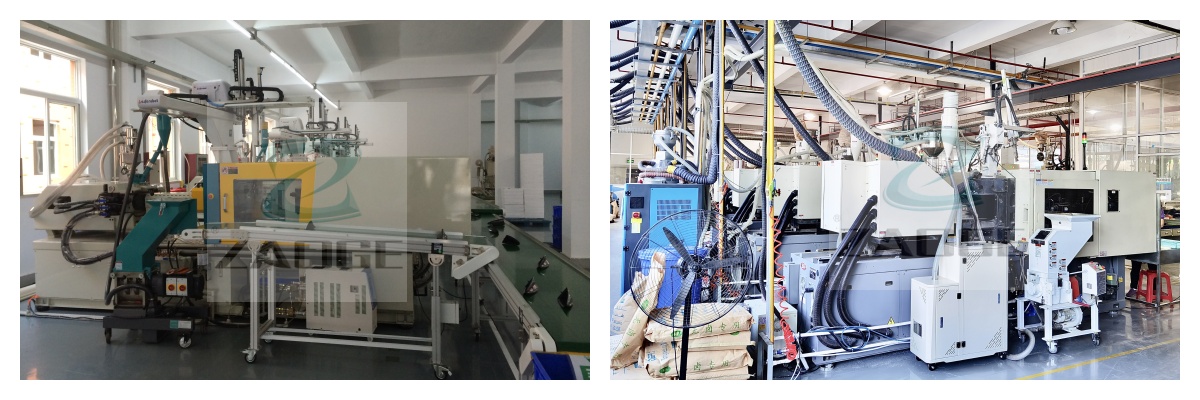

Os talleres de moldeo por inxección producen coladores e canaletas todos os días, entón, como podemos reciclar de forma sinxela e eficaz os coladores e canaletas producidos polas máquinas de moldeo por inxección? Déixao en mans...Dispositivo de soporte de protección ambiental e aforro de materiais ZAOGE para máquinas de moldeo por inxección.É un sistema de moenda en quente e reciclaxe en tempo real deseñado especificamente para moer bebedoiros e canaletas de refugallo de alta temperatura. As partículas moídas limpas e secas convértense en materias primas de alta calidade para o seu uso en lugar de degradarse.Aforra materia prima e diñeiro e permite un mellor control de prezos.

Data de publicación: 18 de xullo de 2024